磷脂酰丝氨酸在低脂肉制品中的功能性与工艺优化

发表时间:2025-09-22磷脂酰丝氨酸(Phosphatidylserine,简称 PS)作为一种天然磷脂,广泛存在于动物脑组织、大豆等原料中,兼具乳化、抗氧化、改善质构等多重功能。在低脂肉制品(如低脂香肠、低脂肉丸、低脂火腿等)加工中,磷脂酰丝氨酸不仅能弥补因脂肪含量降低导致的产品品质缺陷,还能赋予产品一定的营养附加值,其应用需结合低脂肉制品的工艺特点,通过功能适配与工艺优化实现价值最大化。

一、磷脂酰丝氨酸在低脂肉制品中的核心功能性

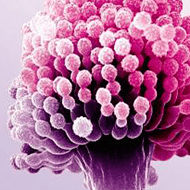

低脂肉制品的核心技术难题在于:脂肪含量从传统产品的20%-35%降至5%-15%后,易出现乳化稳定性差、质构松散、口感干涩、持水性下降等问题 —— 脂肪在肉制品中兼具乳化剂、黏合剂和风味载体的作用,其缺失会破坏原有体系的稳定性。磷脂酰丝氨凭借分子结构特性(分子中含亲水性磷酸基团与疏水性脂肪酸链),可针对性解决这些问题,核心功能体现在以下三方面:

1. 乳化稳定作用:构建稳定的油水界面

肉制品加工中,盐溶性蛋白(如肌原纤维蛋白)是主要乳化剂,但低脂体系中蛋白与水分的比例失衡,易导致油水分离(如蒸煮后出汤、切面粗糙)。磷脂酰丝氨的分子结构使其能快速吸附于油水界面,与肌原纤维蛋白形成“蛋白-磷脂酰丝氨复合膜”:亲水性的磷酸基团朝向水相,与蛋白的氨基、羟基通过氢键结合,增强膜的致密性;疏水性的脂肪酸链则嵌入油相(即使低脂产品中少量残留的脂肪或添加的植物油),降低界面张力,这复合膜的稳定性显著优于单一蛋白膜,可将低脂香肠的乳化活性指数(EAI)提升15%-25%,乳化稳定性(ESI)提升 20%-30%,有效减少蒸煮过程中的脂肪和水分流失(蒸煮损失率可降低5%-8%),避免产品出现“散架”“出汁”等问题。

2. 质构与口感改善:增强黏结性与多汁性

低脂肉制品因脂肪减少,肌纤维间的黏结力下降,易形成松散的网络结构,导致口感“柴、硬”。磷脂酰丝氨可通过两种途径改善质构:一方面,其分子中的极性基团能与肌原纤维蛋白的疏水区域结合,促进蛋白分子交联,构建更致密的三维网络结构,增强产品的弹性和咀嚼性 —— 例如在低脂肉丸中添加0.3%-0.8%的磷脂酰丝氨,产品的硬度可降低10%-15%,弹性提升20%-25%,接近传统高脂肉丸的“弹嫩”口感;另一方面,它的乳化特性可将体系中的水分和少量油脂包裹在蛋白网络中,形成稳定的“微油滴-水分”分散体系,赋予产品充足的多汁性,缓解低脂产品的“干涩感”。同时,磷脂酰丝氨还能减少肌纤维在加工过程中的收缩,使产品切面更光滑,提升外观品质。

3. 抗氧化与营养强化:延缓氧化劣变与提升附加值

低脂肉制品虽脂肪含量低,但残留的不饱和脂肪酸(如来自原料肉或添加的健康油脂)仍易被氧化,产生哈喇味等不良风味(即脂质氧化),影响货架期。磷脂酰丝氨分子中的脂肪酸链含一定量的不饱和键,可通过自身氧化优先消耗体系中的自由基,同时其磷酸基团能螯合金属离子(如Fe²⁺、Cu²⁺,脂质氧化的催化剂),抑制氧化反应链的启动。实验表明,在低脂火腿中添加0.5%的磷脂酰丝氨,可使产品在 4℃储存期间的硫代巴比妥酸值(TBARS,衡量脂质氧化程度的指标)在15天时降低30%-40%,有效延长风味保质期3-5天。此外,它作为人体必需的磷脂,具有调节神经功能等生理活性,在低脂肉制品中添加符合“健康化”消费趋势,可帮助产品打造“低脂+功能性”的双重卖点,提升市场竞争力。

二、在低脂肉制品中的工艺优化策略

磷脂酰丝氨在低脂肉制品中的功能发挥,需结合加工全流程的工艺特点(如原料处理、斩拌、腌制、蒸煮等)进行优化,核心在于解决“分散均匀性”“与其他成分协同性”“活性保留”三大问题,具体策略如下:

1. 原料预处理:提升磷脂酰丝氨的分散性与溶解性

磷脂酰丝氨的天然形态多为粉末或颗粒,若直接添加到肉制品中,易因疏水性团聚形成“颗粒状沉淀”,影响乳化效果和产品口感,因此,原料预处理阶段需通过“载体分散法”优化其分散性:

优先选择水溶性载体(如麦芽糊精、乳清蛋白)与磷脂酰丝氨按1:2-1:5的比例混合,通过高速搅拌(转速1000-1500r/min,时间5-10min)形成均匀的悬浮液,再加入原料肉中;

对于含少量油脂的低脂体系(如添加5%-10%植物油的低脂香肠),可将磷脂酰丝氨先溶于温热的植物油(温度 40-50℃,避免高温破坏PS结构),搅拌至完全溶解后,随油脂一同加入斩拌机,利用油脂的流动性实现 PS 的均匀分散。

这一步骤可避免 PS 在产品中形成 “硬颗粒”,确保其能充分吸附于油水界面,发挥乳化作用。

2. 关键工艺参数调控:适配不同低脂肉制品类型

(1)斩拌工艺:协同蛋白实现乳化网络构建

斩拌是肉制品形成乳化体系的核心环节,需针对磷脂酰丝氨的特性调整参数:

斩拌温度:控制在10-15℃(通过冰水降温实现),温度过低会导致肌原纤维蛋白溶解度下降,过高则可能使磷脂酰丝氨氧化变质;

添加时机:先将原料肉与盐(促进肌原纤维蛋白溶出)斩拌2-3min至肉糜细腻,再加入磷脂酰丝氨悬浮液(或PS-油脂混合液),继续斩拌3-5min,最后加入淀粉、香辛料等辅料 —— 此顺序可确保 PS 在蛋白充分溶出后,及时与蛋白结合形成复合膜,避免 PS 被淀粉等辅料包裹而失去活性;

斩拌转速:中高转速(2000-3000r/min)为宜,既能保证 PS 与肉糜的均匀混合,又能避免过度斩拌导致蛋白变性过度,影响网络结构形成。

(2)腌制工艺:增强磷脂酰丝氨与蛋白的相互作用

对于需腌制的低脂肉制品(如低脂火腿、培根),可将其融入腌制液中,通过低温腌制促进其与肉蛋白的结合:

腌制液中磷脂酰丝氨的添加量控制在0.3%-0.8%(以原料肉质量计),同时搭配少量磷酸盐(如焦磷酸钠,添加量0.1%-0.3%),磷酸盐可增强肌原纤维蛋白的溶出和持水性,与磷脂酰丝氨形成协同作用,进一步提升乳化稳定性;

腌制条件为0-4℃、时间12-24h,低温环境可减少磷脂酰丝氨的氧化,充足的时间则能让它通过扩散作用渗透至肉组织内部,与肌纤维蛋白充分结合,避免产品内外品质不均。

(3)加热工艺:平衡活性保留与产品熟化

加热是肉制品杀菌和定型的关键步骤,但高温可能导致磷脂酰丝氨的结构破坏(PS的热稳定性较好,在121℃下短时间处理仍能保留70%以上活性,但长时间高温会使其磷脂键断裂),因此,需根据产品类型调整加热参数:

对于低脂香肠、肉丸等蒸煮类产品,采用“中温慢煮”模式,温度控制在80-85℃,时间20-30min,既能保证中心温度达到72℃以上(实现杀菌),又能减少磷脂酰丝氨的活性损失;

对于低脂火腿等烘烤类产品,采用“梯度升温”方式,先以60-70℃烘烤30-40min(让PS与蛋白充分交联),再升温至100-110℃烘烤10-15min(完成杀菌定型),避免初始高温导致磷脂酰丝氨快速变性。

3. 复配协同:与其他添加剂提升综合效果

单一使用磷脂酰丝氨时,功能效果有限,需通过与其他天然添加剂复配,实现“1+1>2”的协同作用:

与天然乳化剂复配:将磷脂酰丝氨与大豆卵磷脂(比例1:1-1:3)复配,大豆卵磷脂的乳化能力强,可弥补其在高水分低脂体系中的不足,二者协同能使产品的持水性提升 10%-15%;

与抗氧化剂复配:磷脂酰丝氨与茶多酚(添加量0.05%-0.1%)复配,茶多酚可抑制自由基产生,它则螯合金属离子,从不同环节阻断脂质氧化,使低脂肉制品的货架期延长5-7天,且能避免茶多酚单独使用可能带来的轻微涩味;

与胶体复配:磷脂酰丝氨与瓜尔胶(添加量0.2%-0.4%)复配,瓜尔胶可增加体系黏度,延缓水分迁移,与其乳化网络结合,进一步增强产品的弹性和保水性,尤其适合低脂肉丸等易散架的产品。

三、应用注意事项与发展方向

在低脂肉制品中应用磷脂酰丝氨时,需注意两点核心问题:一是添加量控制,它的适宜添加量为0.3%-0.8%(以原料肉质量计),低于0.3%时功能效果不明显,高于0.8%则可能因磷脂酰丝氨的疏水性导致产品出现轻微油腻感或异味;二是原料适配性,它对禽肉、猪肉等低脂原料的适配性较好,对牛肉等肌纤维较粗的原料,需配合更充分的斩拌(如延长斩拌时间1-2min),确保磷脂酰丝氨能渗透至肌纤维内部。

未来,磷脂酰丝氨在低脂肉制品中的应用可向两个方向发展:一是开发改性磷脂酰丝氨,通过酶解或化学修饰增强其亲水性,使其更适配超高水分(水分含量>70%)的低脂肉制品;二是结合清洁标签趋势,将磷脂酰丝氨与天然原料(如大豆浓缩蛋白、蛋清粉)复配,替代人工合成乳化剂和防腐剂,满足消费者对“天然、健康”的需求。总体而言,磷脂酰丝氨凭借多重功能与天然属性,在低脂肉制品品质改良中具有广阔的应用前景,其价值的充分发挥依赖于与加工工艺的深度适配和协同优化。

本文来源于理星(天津)生物科技有限公司官网 http://www.enzymecode.com/

EN

EN