如何提高磷脂酰丝氨酸在功能饮料中的稳定性?

发表时间:2026-01-27磷脂酰丝氨酸(PS)作为两性磷脂类物质,在功能饮料水性体系中易因水解、氧化、团聚、络合等问题丧失稳定性,其核心不稳定诱因源于饮料体系的酸碱性、离子强度、渗透压,以及外界的温度、光照等环境因素,同时饮料中其他成分的理化相互作用也会进一步加剧其失稳。提高磷脂酰丝氨酸在功能饮料中的稳定性,需围绕分子保护、体系优化、工艺控制、储存防护四大核心维度,通过乳化包埋、配方调控、生产工艺优化等手段,从根源上抑制其水解与氧化,改善其在水相中的分散性,避免与其他成分发生不利相互作用,最终实现它在饮料生产、储存及货架期内的结构与活性稳定,同时兼顾饮料的口感、理化状态与食用安全性。

一、采用乳化包埋技术,构建磷脂酰丝氨酸的分子保护屏障

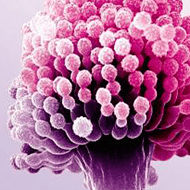

磷脂酰丝氨酸分子兼具亲水端与疏水端,在水性体系中易因自身疏水性发生团聚,且其酯键、不饱和脂肪酸链易受外界因素攻击而水解、氧化,乳化包埋是解决这一问题的核心手段,通过在磷脂酰丝氨酸分子外层构建物理或化学保护屏障,隔绝水相体系中的不利因子与其直接接触,同时提升其水相分散性,这也是目前功能饮料中应用成熟的PS稳定化技术。

1. 选择适配的食品级乳化剂,实现磷脂酰丝氨酸的水相乳化分散

选用与磷脂酰丝氨酸相容性好、乳化能力强的食品级乳化剂,通过分子间的亲水-疏水相互作用,将磷脂酰丝氨酸分子包裹形成稳定的乳状液滴,分散于饮料水相体系中,避免其团聚沉淀。优先选择非离子型乳化剂,如聚甘油脂肪酸酯(PGFE)、蔗糖脂肪酸酯(SE)、单硬脂酸甘油酯(GMS),这类乳化剂不受饮料体系pH、离子强度的影响,乳化稳定性强,且与磷脂酰丝氨酸的疏水端结合紧密,能在其分子外层形成亲水膜,提升其水相溶解度;也可复配少量阴离子型乳化剂如大豆磷脂、改性磷脂,与非离子型乳化剂形成协同乳化效应,进一步提升乳滴的稳定性,乳化剂添加量需控制在0.5%~2%(以饮料总质量计),过量易导致饮料体系发黏、口感变差。乳化过程采用高速剪切乳化或高压均质工艺,将磷脂酰丝氨酸与乳化剂的混合体系在8000~12000r/min的高速剪切下初步乳化,再经20~40MPa的高压均质处理,使乳滴粒径控制在0.1~1μm,形成纳米级或微米级的稳定乳滴,大幅降低乳滴的沉降与聚结风险。

2. 采用微胶囊包埋技术,实现磷脂酰丝氨酸的深度分子保护

对于高酸度、高离子强度的功能饮料体系,可采用微胶囊包埋技术对磷脂酰丝氨酸进行包埋处理,通过壁材将其包裹形成微胶囊颗粒,完全隔绝水相、酸、金属离子等与它的接触,从根本上抑制水解、氧化与络合反应。包埋壁材优先选择复合壁材,以亲水胶体为核心,复配糖类、蛋白质,如阿拉伯胶+麦芽糊精、明胶+环糊精、乳清蛋白+低聚果糖,这类复合壁材兼具成膜性、水溶性与乳化性,成膜后形成的微胶囊外壳致密性强,且在水相中易溶解,不影响饮料的澄清度与口感;包埋工艺采用喷雾干燥或复凝聚法,喷雾干燥法适合工业化大规模生产,将磷脂酰丝氨酸与壁材的混合乳化液经高压雾化后,在160~180℃的进风温度下干燥,形成粒径为5~50μm的微胶囊颗粒,包埋率可达90%以上;复凝聚法适合低酸度饮料,通过调节pH使蛋白质与多糖发生复凝聚,将PS包裹于凝聚相内,形成稳定的微胶囊,包埋后磷脂酰丝氨酸的酯键、不饱和脂肪酸链被完全保护,水解与氧化速率可降低80%以上。

3. 利用环糊精包合技术,实现磷脂酰丝氨酸的靶向稳定

β-环糊精及其改性产物(如羟丙基-β-环糊精)具有中空的分子结构,其疏水空腔可与磷脂酰丝氨酸的疏水端发生包合作用,形成稳定的包合物,既提升它的水相分散性,又能隔绝外界因素对其攻击。羟丙基-β-环糊精为水溶性环糊精,无生理毒性,与磷脂酰丝氨酸的包合率可达85%以上,包合后它的水解速率显著降低,且在酸性、高离子强度体系中不会发生络合与团聚;包合过程采用水溶液搅拌法,将环糊精与磷脂酰丝氨酸按3:1~5:1的摩尔比混合,在40~50℃下磁力搅拌1~2h,冷却后静置结晶,过滤干燥后即可得到PS-环糊精包合物,将其添加至功能饮料中,溶解性与稳定性均大幅提升,且不会改变饮料的原有风味。

二、优化饮料配方体系,消除磷脂酰丝氨酸失稳的理化诱因

功能饮料中的酸、金属离子、高渗透压成分、功能性添加剂等,是导致磷脂酰丝氨酸失稳的核心内在因素,配方体系优化通过精准调控饮料的pH、离子强度、渗透压,筛选与其相容性好的添加成分,消除各类理化诱因对磷脂酰丝氨酸的不利影响,让饮料体系成为其稳定存在的适宜环境,这是与乳化包埋技术相辅相成的基础手段。

1. 精准调控饮料体系的pH,抑制磷脂酰丝氨酸的酸催化水解

磷脂酰丝氨酸分子中的酯键对酸性环境高度敏感,低pH会加速酯键水解,生成磷脂酸与丝氨酸,丧失其生物活性,需将饮料体系的pH调控在温和的弱酸性至近中性范围(4.0~6.0),既满足功能饮料的风味需求与微生物防控,又能很大程度抑制磷脂酰丝氨酸的水解。酸度调节剂优先选择柠檬酸、苹果酸等弱酸,避免使用磷酸、盐酸等强酸,弱酸的酸性温和,且缓冲能力强,能有效稳定饮料体系的pH,减少pH波动对磷脂酰丝氨酸的影响;若饮料需强化酸味,可通过复配酸味剂而非单纯降低pH的方式实现,同时添加少量缓冲盐如柠檬酸钠、醋酸钠,缓冲盐添加量控制在0.1%~0.3%,形成弱酸-弱酸盐缓冲体系,抑制饮料生产与储存过程中的pH漂移,确保其始终处于稳定的pH环境中。

2. 严格控制体系离子强度,避免PS的盐析与络合

饮料中的高浓度电解质、水质中的金属离子,会使体系离子强度升高,一方面引发磷脂酰丝氨酸的盐析作用,导致其分子析出团聚;另一方面金属离子(Ca²+、Mg²+、Fe³+、Cu²+)会与它亲水端的磷酸根发生络合反应,形成不溶性络合物,同时Fe³+、Cu²+还会加速PS的氧化。需从两方面控制离子强度:一是纯化生产用水,采用反渗透、离子交换工艺去除水中的金属离子,将水中总硬度控制在50mg/L以下,从源头消除金属离子的干扰;二是控制电解质添加量,功能饮料中钠、钾、镁等电解质的总添加量需控制在0.3%以下,钠含量不超过50mg/100mL,避免高浓度电解质导致离子强度过高,同时优先选择有机酸盐如柠檬酸钾、葡萄糖酸钠,替代氯化物,有机酸盐与PS的络合作用弱,不易引发盐析。

3. 合理控制体系渗透压,改善PS的水相分散性

高浓度单糖、双糖会使饮料体系渗透压大幅升高,破坏磷脂酰丝氨酸分子亲水端的水化层,导致其团聚,需将饮料的渗透压调控在300~500mOsm/L的适宜范围,与人体体液渗透压接近,既满足口感与体能补充,又能保证磷脂酰丝氨酸分子的水化层稳定。糖类添加量需严格控制,单双糖(葡萄糖、果糖、蔗糖)总添加量不超过10%,若为无糖功能饮料,选择赤藓糖醇、甜菊糖苷、罗汉果甜苷等与磷脂酰丝氨酸相容性好的代糖,赤藓糖醇水溶性好、渗透压低,且不会与它发生疏水相互作用,甜菊糖苷、罗汉果甜苷为高甜度低热值甜味剂,添加量仅为0.01%~0.05%,几乎不影响体系渗透压,避免使用木糖醇、麦芽糖醇等疏水性较强的多元醇,或控制其添加量在5%以下,防止与磷脂酰丝氨酸的疏水端结合导致分散性下降。

4. 筛选与磷脂酰丝氨酸相容性好的添加成分,避免不利相互作用

功能饮料中的功能性成分、食品添加剂,需优先筛选与磷脂酰丝氨酸无不利相互作用的种类,避免成分间的协同干扰:一是功能性成分方面,避免同时添加高浓度多酚、鞣质类植物提取物(如银杏叶提取物、茶多酚),这类成分会与磷脂酰丝氨酸发生络合反应,降低PS的稳定性,若需添加,需对提取物进行高纯度精制,去除多酚、鞣质,且添加量控制在0.05%以下;咖啡因、牛磺酸等核心功能性成分,与磷脂酰丝氨酸的相容性好,可正常添加,但需控制添加量在国标范围内,避免生理效应叠加而非理化干扰。二是食品添加剂方面,防腐剂优先选择山梨酸钾,替代苯甲酸钠,苯甲酸钠在酸性条件下转化的苯甲酸具有疏水性,易与磷脂酰丝氨酸结合导致团聚,山梨酸钾水溶性好、与PS相容性佳,添加量控制在0.05%~0.1%;抗氧化剂优先选择迷迭香提取物、茶多酚(低浓度)、维生素E,维生素E为脂溶性,可与磷脂酰丝氨酸的疏水端结合,针对性抑制其不饱和脂肪酸链的氧化,迷迭香提取物为天然抗氧化剂,抗氧化效果强且对PS无干扰,避免过量添加维生素C,其强还原性会轻微改变磷脂酰丝氨酸分子结构。

三、优化生产与加工工艺,减少工艺过程对磷脂酰丝氨酸的损伤

磷脂酰丝氨酸的稳定性不仅受饮料体系影响,还会在生产加工的加热、搅拌、均质、灌装等环节受到损伤,如高温会加速PS的氧化与水解,剧烈搅拌会导致其乳滴聚结,优化生产加工工艺,通过低温化、温和化、连续化的工艺控制,减少各环节对它的物理与化学损伤,确保PS在生产过程中结构与活性不被破坏,同时保证乳化包埋的效果得以维持。

1. 采用低温生产工艺,避免高温对磷脂酰丝氨酸的氧化与水解

高温是导致磷脂酰丝氨酸失稳的重要外界因素,需将饮料生产的核心环节控制在低温范围(40~60℃),摒弃传统的高温灭菌、高温调配工艺:一是调配环节采用低温均质,将磷脂酰丝氨酸乳化液、糖类、酸味剂、功能性成分等在40~50℃下低速搅拌混合,搅拌速度控制在300~500r/min,避免高速搅拌产生的剪切力破坏PS乳滴,混合后经20~30MPa的高压均质,在低温下实现乳滴的细化与稳定;二是灭菌环节采用超高温瞬时灭菌(UHT)或巴氏灭菌,UHT灭菌采用135~140℃、3~5s的工艺,瞬间灭菌后快速冷却至25℃以下,很大程度减少高温停留时间对磷脂酰丝氨酸的损伤;对于微胶囊包埋的PS饮料,可采用巴氏灭菌(65~75℃、15~20min),灭菌温度更低,更适合其稳定化需求,同时避免灭菌后反复加热,防止它多次受高温冲击。

2. 控制加工过程的氧含量,抑制PS的氧化

磷脂酰丝氨酸的不饱和脂肪酸链易与氧气发生氧化反应,产生过氧化物、醛类等有害物质,需在生产过程中采取隔氧措施,减少体系与氧气的接触:一是调配与均质环节采用氮气保护,向配料罐、均质机中通入食品级氮气,排出罐内氧气,使饮料体系在氮气氛围下完成加工,将体系中的溶氧量控制在2mg/L以下;二是灌装环节采用真空灌装或充氮灌装,真空灌装去除瓶内空气,充氮灌装在瓶内顶部填充氮气,形成隔氧层,避免饮料在储存过程中与空气接触,同时灌装时将饮料装满至瓶肩,减少瓶内顶空体积,进一步降低氧含量。

3. 优化灌装与密封工艺,保证包装的隔氧隔光性

灌装后的密封效果与包装材质,直接影响饮料储存过程中的氧含量与光照接触,需选择高阻隔性的包装材质,如PET瓶采用镀铝膜或高阻隔涂层,易拉罐采用马口铁,这类材质能有效隔绝氧气、光照与水分,防止外界因素进入饮料体系破坏磷脂酰丝氨酸;密封环节采用双重密封工艺,如PET瓶的旋盖加密封垫,易拉罐的卷边密封,确保密封严实,无漏气、漏液,避免储存过程中氧气渗入,同时包装瓶身采用深色设计(如棕色、绿色),进一步阻隔光照,减少紫外线对磷脂酰丝氨酸的氧化作用。

四、强化储存与货架期防护,延缓PS的老化失稳

磷脂酰丝氨酸在饮料的储存与货架期内,仍会因温度、光照、微生物等因素缓慢发生氧化、水解,需通过严格的储存条件控制、添加抗氧化剂、微生物防控等手段,强化货架期内的防护,延缓磷脂酰丝氨酸的老化失稳,确保其在保质期内始终保持稳定的结构与生物活性,这是实现其全程稳定的最后一道防线。

1. 严格控制储存环境的温度与光照,减少外界因素干扰

温度升高会加速磷脂酰丝氨酸的水解与氧化,光照尤其是紫外线,会激活其分子中的自由基,引发链式氧化反应,需将饮料的储存环境控制在阴凉、避光、低温(0~25℃),避免高温、暴晒与温度骤变。生产企业需在仓储环节采用阴凉库,避免露天堆放与高温仓储;物流环节采用冷藏车或常温避光物流,防止运输过程中温度过高;同时在产品标签上明确标注“阴凉避光保存”,引导消费者正确储存,避免消费者将饮料放置在高温环境(如车内、阳台)。

2. 添加复合抗氧化剂,针对性抑制磷脂酰丝氨酸的氧化

在饮料体系中添加少量复合抗氧化剂,通过不同抗氧化剂的协同作用,针对性抑制磷脂酰丝氨酸的氧化,同时不影响饮料的风味与安全性,抗氧化剂需选择食品级、水溶性或脂溶性与其匹配的种类,复配使用效果优于单一抗氧化剂。脂溶性抗氧化剂如维生素E、迷迭香提取物脂溶性组分,可与PS的疏水端结合,直接抑制磷脂酰丝氨酸不饱和脂肪酸链的氧化;水溶性抗氧化剂如抗坏血酸钠、异抗坏血酸钠,可在水相体系中清除自由基,防止自由基攻击磷脂酰丝氨酸分子;复配比例为维生素E:迷迭香提取物:抗坏血酸钠=1:2:3,总添加量控制在0.02%~0.05%,既能实现高效抗氧化,又能避免过量添加导致的饮料风味改变。

3. 强化微生物防控,避免微生物对磷脂酰丝氨酸的分解

饮料中的微生物(细菌、霉菌、酵母菌)会分泌脂肪酶、磷脂酶等酶类,这些酶类会特异性分解磷脂酰丝氨酸的酯键与脂肪酸链,导致其失稳,需在做好pH调控、防腐剂添加的基础上,强化全流程的微生物防控:一是生产车间的无菌化管理,对生产设备、管道、车间环境进行定期清洗消毒,采用CIP原位清洗系统,确保设备无微生物残留;二是原料的微生物检测,对磷脂酰丝氨酸、乳化剂、糖类等所有原料进行严格的微生物检测,杜绝微生物超标原料进入生产环节;三是成品的微生物监控,对灌装后的成品进行抽样检测,确保菌落总数、霉菌酵母菌数符合国标要求,从源头到成品全方位抑制微生物,避免酶解作用对磷脂酰丝氨酸的破坏。

五、建立磷脂酰丝氨酸稳定性的检测与监控体系,实现全程质量管控

提高磷脂酰丝氨酸在功能饮料中的稳定性,并非单一技术的应用,而是全流程的系统工程,需建立从原料到成品、从生产到货架期的磷脂酰丝氨酸稳定性检测与监控体系,通过定期检测它的含量、纯度、乳化稳定性、氧化程度等指标,及时发现其失稳趋势,针对性调整工艺与配方,确保磷脂酰丝氨酸的稳定性始终处于可控范围。检测指标包括:它的含量保留率(采用高效液相色谱法检测,货架期内含量保留率需≥85%)、乳滴粒径分布(采用激光粒度仪检测,粒径波动需≤±0.2μm)、过氧化值(采用滴定法检测,过氧化值需≤0.25g/100g)、水解产物含量(采用液相色谱-质谱联用法检测,磷脂酸含量需≤5%);检测节点覆盖原料验收、生产过程(乳化后、均质后、灭菌后)、成品灌装、货架期(1个月、3个月、6个月),通过系统化的检测与监控,让各类稳定化技术的应用效果可量化、可调控,确保功能饮料在整个保质期内,磷脂酰丝氨酸的稳定性与生物活性得到有效保证。

提高磷脂酰丝氨酸在功能饮料中的稳定性,是一项多技术协同、全流程管控的系统工作,核心在于通过乳化包埋技术为磷脂酰丝氨酸构建分子保护屏障,从根本上隔绝外界不利因子的攻击,同时通过配方体系优化消除饮料内部的理化失稳诱因,让它处于适宜的环境中,二者构成稳定化的核心基础;在此之上,通过生产加工工艺的低温化、温和化、隔氧化,减少工艺过程对磷脂酰丝氨酸的损伤,通过储存与货架期的温光控制、抗氧化、微生物防控,延缓它的老化失稳,最后通过系统化的检测与监控体系,实现从原料到成品的全程质量管控,确保各类稳定化手段的应用效果。

各类技术的应用需兼顾稳定性、饮料品质与工业化生产,乳化剂、包埋壁材、抗氧化剂等添加成分需符合国标要求,添加量控制在合理范围,避免影响饮料的口感、澄清度与食用安全性;生产工艺需适配工业化大规模生产,兼顾生产效率与稳定化效果,如高压均质、喷雾干燥均为成熟的工业化工艺,无需大幅改造生产设备即可实现。通过上述多维度手段的综合应用,可将磷脂酰丝氨酸在功能饮料货架期内的含量保留率提升至85%以上,彻底解决其水解、氧化、团聚等失稳问题,让它在功能饮料中实现安全、稳定、有效的应用。

本文来源于理星(天津)生物科技有限公司官网 http://www.enzymecode.com/

EN

EN