磷脂酰丝氨酸的提取工艺:从大豆到微生物发酵的突破

发表时间:2025-10-20磷脂酰丝氨酸(PS)作为重要的神经保护营养素,早期依赖从大豆等植物原料中提取,受限于原料纯度低、提取效率差、化学试剂残留等问题,难以满足高纯度、规模化生产需求。微生物发酵技术的出现,通过“微生物定向合成”替代“原料提取分离”,实现了磷脂酰丝氨酸生产从“依赖自然资源”到“可控生物合成”的跨越,在纯度、产量、安全性上实现多重突破。本文从传统大豆提取工艺的局限切入,解析微生物发酵工艺的技术原理、优势及产业化应用,呈现磷脂酰丝氨酸提取技术的发展脉络。

一、传统大豆提取工艺:从磷脂混合物中“筛选”磷脂酰丝氨酸的局限

大豆是早期磷脂酰丝氨酸提取的主要原料(大豆磷脂中PS含量约 2%-5%),核心思路是“先提取总磷脂,再分离纯化PS”,但受限于原料特性与工艺原理,存在三大关键局限,制约产业化发展。

(一)工艺核心流程:多步分离难避“低效与残留”

传统大豆提取磷脂酰丝氨酸的工艺以“溶剂萃取-柱层析分离”为主,典型流程如下:

大豆磷脂粗提:以大豆油精炼副产物(油脚)为原料,用乙醇或异丙醇作为溶剂,在50-60℃下搅拌萃取(利用磷脂溶于极性溶剂的特性),离心去除油相和残渣,得到大豆粗磷脂(PS含量约 3%-4%);

化学酰基化改性(可选):因天然大豆磷脂中磷脂酰丝氨酸含量低,部分工艺会通过“磷脂酰胆碱(PC)酰基转移”反应 —— 在碱性条件下,加入丝氨酸与脂肪酶,将 PC的胆碱基团替换为丝氨酸,转化为磷脂酰丝氨酸,使它的含量提升至 15%-20%(但该步骤需使用化学试剂,易引入残留);

柱层析纯化:将粗提或改性后的磷脂混合物上样至硅胶柱或离子交换柱,用不同比例的氯仿-甲醇混合溶剂梯度洗脱(利用PS与其他磷脂的极性差异实现分离),收集含磷脂酰丝氨酸的洗脱组分;

浓缩干燥:将洗脱液减压浓缩(去除有机溶剂),真空干燥(60-70℃,0.08MPa)后得到磷脂酰丝氨酸成品,纯度通常为70%-85%,若需更高纯度(>90%),需重复层析,流程进一步延长。

(二)核心局限:纯度、效率与安全性的三重瓶颈

纯度低且批次差异大:大豆原料的磷脂酰丝氨酸含量受品种、种植环境影响(如不同产区大豆的磷脂组成差异可达10%-15%),即使经过酰基化改性,成品纯度也难稳定突破 90%,且易混入磷脂酰胆碱、磷脂酰乙醇胺等杂质,影响后续应用(如医药级PS需纯度>98%);

提取效率低且成本高:从油脚到成品,磷脂酰丝氨酸的总得率仅1%-2%(1吨油脚约产1-2kg PS),且柱层析步骤需大量有机溶剂(如氯仿、甲醇,用量为原料的10-20倍),溶剂回收成本高,同时延长生产周期(单次提取需3-5天);

化学残留与环保风险:酰基化改性使用的碱性试剂(如NaOH)、柱层析使用的氯仿(有毒溶剂),易在成品中残留(需多次纯化才能达标),且有机溶剂排放会造成环境污染,不符合绿色生产要求。

二、微生物发酵工艺:从“合成”到“纯化”的技术突破

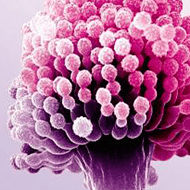

微生物发酵工艺通过筛选能定向合成磷脂酰丝氨酸的微生物(如酵母菌、乳酸菌),利用微生物的代谢途径“从头合成”磷脂酰丝氨酸,彻底摆脱对植物原料的依赖,在纯度、效率、安全性上实现质的飞跃,成为当前PS工业化生产的主流技术。

(一)工艺核心原理:微生物代谢的“定向调控”

微生物合成磷脂酰丝氨酸的核心是利用其体内的“磷脂酰乙醇胺(PE)丝氨酸转移酶”—— 该酶可催化PE与丝氨酸发生反应,将PE的乙醇胺基团替换为丝氨酸,生成磷脂酰丝氨酸。发酵工艺的关键是“筛选高产菌株+优化代谢条件”,让微生物高效合成并积累磷脂酰丝氨酸:

高产菌株筛选与改造:目前主流菌株为酿酒酵母(SaccharomycesCerevisiae)和米曲霉(Aspergillus oryzae)——天然菌株的磷脂酰丝氨酸合成量较低(每升发酵液约产10-20mg),通过基因工程改造(如过表达PE丝氨酸转移酶基因、敲除PS降解酶基因),可使它产量提升至每升发酵液100-200mg,甚至更高;

发酵培养基与条件优化:

碳源选择葡萄糖或蔗糖(提供能量),氮源选择酵母提取物或豆粕水解液(提供氨基酸),同时需添加丝氨酸(PS合成前体)和磷脂前体(如甘油、脂肪酸),促进磷脂酰丝氨酸积累;

发酵条件控制:温度28-32℃(适合酵母菌生长),pH5.5-6.5(酶活性的适宜区间),溶氧量20%-30%(避免缺氧导致代谢紊乱),发酵周期48-72小时,通过分批补料(如补加丝氨酸)进一步提升磷脂酰丝氨酸产量;

产物提取纯化:发酵结束后,离心收集微生物菌体(PS主要积累在细胞膜内),用超声波破碎或高压均质机破碎菌体(释放细胞膜中的PS),再用乙醇(绿色溶剂)萃取,离心去除菌体残渣,得到磷脂酰丝氨酸粗提液;最后通过大孔树脂层析(替代传统硅胶柱,减少有机溶剂使用)纯化,浓缩干燥后得到其成品,纯度可达95%-99%。

(二)技术突破点:解决传统工艺的三大瓶颈

纯度高且稳定:微生物定向合成的磷脂酰丝氨酸成分单一,几乎不含其他磷脂杂质,经过一次层析即可达到95%以上纯度,若用于医药领域,二次纯化可突破 99%,且批次间纯度差异<2%,远优于大豆提取工艺;

效率高且成本可控:高产菌株的磷脂酰丝氨酸产量可达每升发酵液200mg以上,1吨发酵液可产0.2-0.3kg磷脂酰丝氨酸,且发酵周期仅2-3天,远短于传统工艺的3-5天;同时,使用乙醇替代氯仿作为萃取溶剂,溶剂回收成本降低40%,综合生产成本比大豆提取工艺低25%-30%;

安全环保无残留:发酵过程仅使用天然培养基(葡萄糖、酵母提取物),提取用乙醇为食品级溶剂,无化学试剂残留风险,符合食品、医药级磷脂酰丝氨酸的安全标准;且发酵废水可通过厌氧处理达标排放,有机溶剂可循环利用,环保性显著提升。

三、两种工艺的对比与产业化应用:从“替代”到“主导”

随着微生物发酵技术的成熟,其在磷脂酰丝氨酸产业化生产中的占比已从2010年的不足10%提升至2025年的80%以上,彻底改变了它的生产格局,两种工艺的差异及应用场景可清晰体现技术迭代的价值。

(一)核心指标对比:微生物发酵全面占优

纯度:大豆提取工艺成品纯度70%-85%,微生物发酵工艺95%-99%,后者更适合对纯度要求高的医药、婴幼儿食品领域;

产量与效率:大豆提取工艺总得率1%-2%,周期3-5天;微生物发酵工艺总得率5%-8%,周期2-3天,后者产量是前者的3-5倍,效率提升1倍以上;

安全性:大豆提取工艺可能存在化学试剂残留、原料过敏(大豆过敏人群需规避);微生物发酵工艺无残留、无原料过敏风险,适用人群更广;

环保性:大豆提取工艺有机溶剂排放量高(每吨产品排放10-15吨);微生物发酵工艺排放量仅为前者的1/5,且可循环利用,符合绿色生产政策。

(二)产业化应用场景:按需选择,各有侧重

微生物发酵工艺:主导高附加值领域:

医药领域:用于神经退行性疾病(如阿尔茨海默病)的辅助处理药物,需磷脂酰丝氨酸纯度>98%,发酵工艺是唯一可行方案;

婴幼儿配方食品:需无过敏、无残留,发酵磷脂酰丝氨酸可直接添加,避免大豆原料可能引发的过敏风险;

高端膳食补充剂:面向中老年人、脑力工作者的磷脂酰丝氨酸补充剂,高纯度发酵磷脂酰丝氨酸的吸收利用率(约80%)高于大豆提取磷脂酰丝氨酸(约60%),市场认可度更高。

大豆提取工艺:聚焦低成本基础应用:

普通食品添加剂:用于烘焙食品、饮料的营养强化,对磷脂酰丝氨酸纯度要求较低(70%-80%即可),大豆提取工艺可通过低成本优势占据部分市场;

饲料添加剂:用于宠物、 livestock的神经发育营养补充,对纯度和安全性要求低于食品级,大豆提取磷脂酰丝氨酸的成本优势显著。

四、未来发展方向:微生物发酵工艺的进一步优化

尽管微生物发酵工艺已成为主流,但仍有提升空间,未来将向“更高产、更绿色、更精准”方向发展:

菌株改造升级:通过合成生物学技术,构建“PS合成-分泌”工程菌 —— 让微生物合成的磷脂酰丝氨酸直接分泌到发酵液中,无需破碎菌体,简化提取流程,进一步降低成本;

发酵工艺绿色化:开发无血清培养基(替代传统酵母提取物,降低成本)、利用工业废料(如秸秆水解液)作为碳源,实现“废物利用-绿色生产”双重目标;

产物功能化修饰:通过微生物代谢调控,合成“磷脂酰丝氨酸-脂肪酸复合物”(如PS与 DHA结合),提升磷脂酰丝氨酸的稳定性与生物利用度,拓展在高端保健品领域的应用。

磷脂酰丝氨酸的提取工艺从大豆传统法到微生物发酵的突破,本质是“从原料依赖到生物合成”的技术革命。微生物发酵工艺以高纯度、高效率、高安全性的优势,解决了传统工艺的核心瓶颈,主导了医药、高端食品等高附加值领域;大豆提取工艺则凭借成本优势,在基础应用领域仍有一席之地。随着合成生物学与发酵工程的进一步融合,微生物发酵工艺将持续优化,推动磷脂酰丝氨酸在更多健康领域的应用,为神经健康保护提供更优质的原料支撑。

本文来源于理星(天津)生物科技有限公司官网 http://www.enzymecode.com/

EN

EN