磷脂酰丝氨酸的可持续发展路径:绿色生产与循环经济模式探索

发表时间:2026-01-08磷脂酰丝氨酸(PS)的可持续发展路径,核心在于构建“原料绿色化-工艺清洁化-资源循环化-产品低碳化”的全链条体系,通过植物基原料替代、酶催化/发酵等绿色工艺升级、副产物高值化利用与溶剂/能源循环,结合ESG管理与生命周期评估,实现环境影响最小化与产业价值最大化,同时契合清洁标签与低碳消费趋势,提升市场溢价与长期竞争力。

一、原料端:绿色化与多元化供给

原料是可持续生产的源头,需从来源、品质与供应链三方面优化,降低环境负荷并规避安全风险。

植物基原料替代:以非转基因大豆、向日葵等植物磷脂替代动物源(蛋黄、鱼油),规避疯牛病、禽流感等生物安全隐患,适配素食、低致敏等消费需求。向日葵来源磷脂酰丝氨酸因无大豆蛋白,在欧洲市场溢价达20%-30%;大豆磷脂可从豆粕等油料加工副产物中提取,提取率达95%,实现农业废弃物高值化,降低原料成本与环境压力。

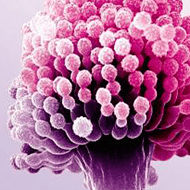

微生物细胞工厂构建:通过基因工程改造毕赤酵母、酿酒酵母等,构建高效合成磷脂酰丝氨酸的细胞工厂,利用葡萄糖、农业秸秆水解物等可再生碳源发酵,产率可达18g/L,较传统工艺成本降低40%,且发酵过程温和,无有毒试剂使用,契合低碳生产理念。

原料溯源与合规管理:建立从种植到生产的全程溯源体系,标注非转基因、有机认证等清洁标签,满足欧盟生态标签等国际标准,提升产品溢价能力,植物基环保型PS溢价可达常规产品的1.8倍。

二、生产工艺:清洁化与高效化升级

生产工艺的绿色转型是核心环节,通过酶催化、连续化、膜分离等技术,减少能耗、溶剂使用与废弃物排放,提升生产效率与产品稳定性。

酶催化替代化学合成:采用磷脂酶D(PLD)突变体(如PLD - X25)催化大豆磷脂与L-丝氨酸的转磷脂酰反应,转化率>99%,纯度达99.9%。反应在温和条件(30-60℃,中性pH)下进行,无需强酸强碱,副反应少,后续纯化难度降低;固定化酶(如聚多巴胺负载PLD)可重复使用5次以上,酶活性保留80%,减少酶制剂消耗与成本。

连续化集成生产:整合发酵、分离、纯化单元,实现无缝衔接,生产效率提升2-3倍,占地面积减少40%,人力成本降低50%。采用原位萃取技术及时转移胞外磷脂酰丝氨酸,降低降解率;膜分离替代传统离心,减少固废产生,溶剂(乙醇、正己烷)通过多级降膜蒸发+活性炭吸附回收,回收率达98.5%,VOC排放量减少85%。

绿色分离与精制:超临界CO₂萃取替代氯仿 - 甲醇等有毒溶剂,减少90%以上化学废弃物,结合夹带剂优化与工业余热回收,降低能耗;分子蒸馏技术在低温下实现高纯度精制,分离精度达99.5%,热敏性成分保留率超95%,适用于高端磷脂酰丝氨酸产品生产;微流控技术提升小批量高纯度产品批次稳定性,RSD小于1.5%。

三、循环经济:资源循环与副产物高值化

循环经济模式贯穿生产全流程,通过废水、废气、废渣的回收利用,实现资源闭环,提升产业综合效益。

溶剂与能源循环:建立溶剂回收系统,乙醇、正己烷等溶剂循环利用率达98%以上,降低采购成本与VOC排放;采用高效节能设备与余热回收系统,单位产品能耗降低20%,二氧化碳排放量减少15%;膜分离系统的浓水经处理后回用,新鲜水使用量减少70%,节约水资源成本40%。

副产物综合利用:生产过程中产生的菌体、杂蛋白、杂磷脂等,经处理后制成饲料添加剂,如菌体蛋白饲料,实现固废零排放;废弃磷脂回收再利用,每年可回收500吨以上,减少环境污染并节约原料成本30%;豆粕提取磷脂后剩余的膳食纤维可用于食品配料,提升原料综合利用率。

包装与废弃物循环:采用可降解包装材料(如PLA、纸基包装),减少塑料污染;包装废弃物回收再加工,形成包装 - 回收 - 再包装的闭环;生产废料分类处理,可焚烧部分用于能源回收,实现废弃物资源化。

四、协同优化路径:技术、管理与市场融合

可持续发展需技术创新、管理升级与市场引导协同推进,构建长效机制,提升产业竞争力。

技术创新与产学研合作:联合高校、科研机构开发新型酶制剂、微生物菌株与绿色分离技术,如微流控、过程分析技术(PAT),提升关键质量参数在线检测覆盖率,保障产品稳定性;推动超临界CO₂萃取、固定化酶等技术规模化应用,降低设备投资与生产成本。

ESG管理与生命周期评估:建立ESG指标体系,涵盖能耗、碳排放、废弃物排放、员工健康等,定期开展生命周期评估(LCA),识别环境热点环节并优化;通过ISO14001环境管理体系认证,提升企业可持续发展形象,满足国际客户需求。

市场引导与品牌建设:强化清洁标签、低碳、可持续等产品定位,通过社交媒体传播绿色生产理念,吸引注重环保的消费者;植物基磷脂酰丝氨酸产品在欧美市场接受度高,可通过跨境电商拓展市场,提升产品溢价与市场份额。

五、风险防控与挑战应对

绿色生产与循环经济模式推进中,需应对技术、成本、市场等挑战,建立风险防控机制,保障路径可持续。

技术风险:酶催化效率、连续化生产稳定性、膜分离膜寿命等技术瓶颈需通过持续研发突破;加强中试与产业化验证,避免技术不成熟导致的生产波动与成本上升。

成本风险:绿色技术初期设备投资高,需通过规模化生产、技术优化降低成本;政府可出台补贴、税收优惠等政策,支持企业绿色转型,降低转型成本。

市场风险:消费者对绿色产品的认知度与接受度需逐步提升,企业需加强科普与营销,传递可持续价值;建立产品质量追溯体系,避免绿色概念炒作,维护品牌信誉。

磷脂酰丝氨酸的可持续发展路径,是原料绿色化、工艺清洁化、资源循环化与管理高效化的有机结合。通过植物基原料替代、酶催化与连续化工艺升级、副产物高值化利用,可实现环境效益与经济效益双赢。未来,随着AI、合成生物学等技术的应用,PS生产将更高效、低碳,推动产业向绿色低碳、循环高效的方向发展,满足全球脑健康市场需求的同时,助力“双碳”目标实现。

本文来源于理星(天津)生物科技有限公司官网 http://www.enzymecode.com/

EN

EN