连续化生产磷脂酰丝氨酸的工艺设计:从发酵到纯化的全流程模拟

发表时间:2025-12-26磷脂酰丝氨酸(PS)的连续化生产以微生物发酵合成为核心,结合原位产物分离、连续提取纯化技术,突破传统批次发酵的效率瓶颈,实现产物的高效合成与定向分离。全流程遵循 “连续发酵→原位萃取→微滤/超滤澄清→层析精制→浓缩干燥” 的主线,具有生产效率高、产物纯度稳定、能耗低的优势,适合规模化工业应用。

一、工艺设计核心原则

连续性与集成化:打破批次发酵的 “接种-培养-放罐” 周期限制,实现发酵、分离、纯化单元的无缝衔接,减少中间物料转运时间与损耗。

产物原位保护:磷脂酰丝氨酸易被微生物自身的磷脂酶降解,需通过原位萃取技术及时将胞外 PS 转移至有机相,降低降解率;同时控制发酵体系温和环境,避免产物结构破坏。

高效分离与高纯度导向:采用 “膜分离+层析” 组合工艺,逐级去除菌体、杂蛋白、杂磷脂等杂质,最终得到食品级(纯度≥50%)或医药级(纯度≥98%)磷脂酰丝氨酸产品。

绿色低碳:选用无毒溶剂(如乙醇、正己烷),实现溶剂回收循环利用;采用膜分离替代传统离心,降低能耗与固废产生。

二、全流程工艺单元模拟

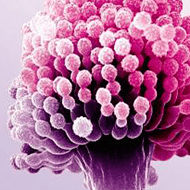

(一)连续发酵单元:微生物合成磷脂酰丝氨酸 PS 的核心工段

1. 菌种选择与种子培养

生产菌株:选用酿酒酵母(Saccharomyces cerevisiae)或大肠杆菌(E. coli 工程菌),前者天然合成磷脂且安全性高,后者通过基因工程强化磷脂酰丝氨酸合酶(PSS)表达,磷脂酰丝氨酸合成效率提升3~5倍。

连续种子培养:采用两级串联种子罐,一级种子罐(5m³)接入冷冻保藏菌种,在28℃、通气量1.0vvm条件下培养至OD₆₀₀=10~12;二级种子罐(20m³)接收一级种子的连续流加液,维持OD₆₀₀=15~20,稳定向主发酵罐供种。

2. 主发酵罐连续培养系统

设备配置:采用500m³ 气升式发酵罐(无搅拌桨,降低剪切力对菌体的损伤),配套在线监测系统(溶解氧DO、pH、菌体浓度、葡萄糖浓度、PS浓度实时检测)。

连续流加策略

碳源与氮源连续补料:以葡萄糖为碳源(流加速率20~30g/L・h),酵母膏为氮源(流加速率5~8g/L・h),维持发酵液中葡萄糖浓度在5~10g/L,避免碳源过量导致的菌体过度增殖。

前体物精准供给:磷脂酰丝氨酸合成的关键前体为L-丝氨酸,通过在线监测它的浓度,联动调节L-丝氨酸流加速率(5~10 g/L・h),使前体物转化率提升至80%以上。

发酵参数控制:温度28~30℃,pH6.0~6.5(通过氨水自动调节),溶解氧DO维持在30%~50%(通气量+罐压协同调控),菌体停留时间(HRT)控制在 24 h,发酵液中磷脂酰丝氨酸胞外浓度稳定在15~20g/L。

3. 原位产物萃取:减少磷脂酰丝氨酸降解的关键设计

在主发酵罐出口设置原位萃取装置,采用水-乙醇-正己烷三元双相体系,利用膜接触器实现发酵液与有机相的高效传质:

发酵液从罐底连续流出,与体积比1:1的乙醇-正己烷混合液(体积比3:7)逆向接触,磷脂酰丝氨酸在有机相中的分配系数(K)达5~8,快速从水相转移至有机相。

萃取后的水相(含菌体、未利用底物)通过循环泵回流至发酵罐,实现菌体与底物的重复利用;有机相(含PS、少量杂磷脂)进入后续纯化单元,磷脂酰丝氨酸原位萃取率>90%,降解率降至5%以下。

(二)预处理单元:发酵萃取液的连续澄清与浓缩

1. 连续微滤(MF)除杂

设备:采用陶瓷膜微滤系统(孔径0.2μm),错流过滤模式,操作压力0.2~0.3MPa,膜面流速3~5m/s。

功能:去除有机相中夹带的菌体碎片、胶体杂质,微滤透过液浊度<1NTU,杂质去除率>95%;截留的菌体残渣收集后可作为饲料添加剂,实现副产物资源化。

2. 连续超滤(UF)脱蛋白

设备:选用聚偏氟乙烯(PVDF)超滤膜(截留分子量10kDa),操作压力0.1~0.2MPa。

功能:截留有机相中的杂蛋白(如磷脂酶、菌体分泌蛋白),避免蛋白污染后续层析柱;超滤透过液中蛋白含量<0.1g/L,满足层析进料要求。

3. 连续溶剂浓缩与回收

工艺:采用多级降膜蒸发器,真空度-0.08MPa,温度40~50℃,将有机相中的乙醇-正己烷混合溶剂浓缩回收,溶剂回收率>95%,循环回用于原位萃取单元。

产物富集:浓缩后得到磷脂酰丝氨酸的浓缩液(浓度50~80g/L),溶剂残留量<1%,进入精制单元。

(三)纯化单元:高纯度磷脂酰丝氨酸的连续层析精制

1. 连续硅胶柱吸附层析

固定相:选用硅胶填料(孔径60Å,粒径50μm),利用磷脂酰丝氨酸与杂磷脂(如磷脂酰胆碱PC、磷脂酰乙醇胺PE)的极性差异实现分离。

连续操作模式:采用模拟移动床层析(SMBC),设置吸附区、冲洗区、解吸区、再生区四个功能区,实现填料与料液的逆向连续接触。

上样:磷脂酰丝氨酸的浓缩液以5BV/h 的流速进入吸附区,它被硅胶选择性吸附,杂磷脂随流出液排出。

冲洗:用正己烷-乙醇混合液(体积比9:1)冲洗,去除弱吸附的杂脂。

解吸:用乙醇-水混合液(体积比8:2)洗脱,得到高纯度磷脂酰丝氨酸洗脱液,PC、PE等杂磷脂去除率>90%。

再生:用无水乙醇冲洗层析柱,硅胶填料再生后循环使用,使用寿命>500次。

2. 离子交换层析深度纯化(医药级PS专用)

设备:采用强阴离子交换树脂柱(如Q-Sepharose Fast Flow),连续上样模式。

原理:磷脂酰丝氨酸分子中的磷酸基团带负电,与阴离子树脂的季铵基团结合,杂蛋白、中性脂不被吸附而直接流出。

操作:上样流速3BV/h,用0.5mol/L NaCl溶液梯度洗脱,收集磷脂酰丝氨酸的洗脱峰,纯度提升至98%以上,满足医药级标准。

(四)后处理单元:连续干燥与成品制备

1. 浓缩脱溶

将层析洗脱液送入连续真空旋转蒸发仪,在-0.09MPa、50℃条件下浓缩至磷脂酰丝氨酸的浓度200~250g/L,溶剂残留量<0.05%(符合食品药品标准)。

2. 连续喷雾干燥

设备:采用离心式喷雾干燥塔,进风温度160~180℃,出风温度70~80℃,进料流速 10~15 L/h。

优势:干燥过程快速,避免磷脂酰丝氨酸在高温下氧化分解;得到的磷脂酰丝氨酸粉末粒径均匀(50~100μm),流动性好,便于后续制剂加工。

3. 成品包装

干燥后的磷脂酰丝氨酸粉末经连续筛分(100目筛)去除大颗粒,然后进入全自动包装线,充氮气密封包装,防止氧化变质;食品级磷脂酰丝氨酸的纯度≥50%,医药级磷脂酰丝氨酸的纯度≥98%,总收率可达60%~70%。

三、全流程物料平衡模拟(以500m³发酵罐为例)

发酵进料:葡萄糖1200kg/h,L-丝氨酸300kg/h,酵母膏150kg/h,水100m³/h。

发酵产出:胞外磷脂酰丝氨酸的浓度20g/L,发酵液流量5m³/h,磷脂酰丝氨酸的产量100kg/h。

原位萃取:有机相萃取率90%,得到含磷脂酰丝氨酸90kg/h的有机相。

预处理单元:微滤+超滤杂质去除率 95%,浓缩后磷脂酰丝氨酸的浓度80g/L。

层析精制:硅胶层析纯度提升至80%,离子交换层析纯度提升至98%,精制后磷脂酰丝氨酸的产量63kg/h。

干燥收率:喷雾干燥收率95%,最终成品磷脂酰丝氨酸的产量59.85kg/h,年产能(300天)可达4310吨。

四、工艺关键控制点与优化策略

发酵过程的稳定性控制:通过在线监测DO、pH、PS浓度,联动调节补料速率与通气量,避免菌体生长失衡;控制发酵液停留时间24h,防止菌体老化导致的 PS降解。

原位萃取的传质效率优化:调节有机相配比(乙醇:正己烷=3:7),控制料液与有机相的接触时间与流速,提升磷脂酰丝氨酸的分配系数;定期清洗膜接触器,防止膜污染导致的传质效率下降。

层析柱的寿命延长:预处理单元严格控制进料浊度与蛋白含量,避免层析填料堵塞;采用模拟移动床层析,降低填料磨损,延长使用寿命。

溶剂回收与循环:多级降膜蒸发+活性炭吸附联用,实现乙醇-正己烷混合溶剂的高效回收,循环利用率>95%,降低生产成本。

五、工艺优势与工业化前景

高效性:连续化生产相比批次发酵,生产效率提升2~3倍,占地面积减少40%,人力成本降低50%。

产品质量稳定:全程连续操作避免批次间差异,磷脂酰丝氨酸的纯度波动范围<2%,溶剂残留量远低于国标限值。

绿色环保:膜分离替代传统离心,减少固废产生;溶剂循环利用,降低VOC排放,符合清洁生产要求。

本文来源于理星(天津)生物科技有限公司官网 http://www.enzymecode.com/

EN

EN