微生物发酵法生产高纯度磷脂酰丝氨酸的工艺优化与中试放大

发表时间:2025-11-14微生物发酵法生产高纯度磷脂酰丝氨酸(PS),工艺优化聚焦菌株改造、发酵参数调控及分离纯化升级三大核心环节,以此提升产量与纯度;中试放大则需解决从实验室小试到规模化生产的参数适配、设备适配等问题,为工业化落地奠定基础,以下是详细解析:

工艺优化

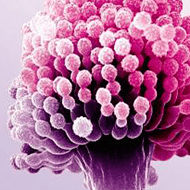

高产菌株构建与改造:菌株是发酵生产的核心,当前主流通过基因工程和蛋白质工程改造宿主菌。比如以大肠杆菌E.coli BL21 (DE3) 为宿主,异源表达链霉菌来源的磷脂酶D(SkPLD),该酶可催化磷脂酰胆碱与L-丝氨酸生成磷脂酰丝氨酸,但野生型酶存在转磷脂酰反应转化率低的问题。研究通过蛋白质工程改造获得四突变体SkPLDY405A/Q407G/D370P/K478P,其催化腔体积扩大,还缩短了与 L-丝氨酸的催化距离,使磷脂酰丝氨酸的产量42.3g・L⁻¹,较野生型提升 59.6%。此外,毕赤酵母等也被用于改造,经优化后产率可达18g/L,较原始菌株大幅提升。

发酵过程参数优化:发酵参数直接影响菌体生长和磷脂酰丝氨酸合成效率。在250mL三角瓶发酵实验中,携带磷脂酰丝氨酸合成酶基因的重组工程菌,适宜的发酵条件为培养基pH7.5、装液量40mL、转速200r/min,诱导时菌体浓度A600≈0.4,以60mmol/L蔗糖为诱导剂,37℃诱导27h,酶活可达2.56U/mL,是优化前的1.72倍。另有研究针对重组磷脂酶D工程菌,确定其适宜的反应温度60℃,在40℃双相体系中,8mL乙酸乙酯溶解64mg卵磷脂、4mL酶液溶解160mg L-丝氨酸时,磷脂酰丝氨酸的转化率极高,这些参数的优化能很大限度减少代谢副产物,提升磷脂酰丝氨酸的合成量。

分离纯化工艺优化:发酵液中的磷脂酰丝氨酸需经分离纯化去除菌体残骸、培养基残留等杂质以提升纯度。一方面可采用酶固定化技术,将磷脂酶D固定在Fe₃O₄@SiO₂等磁性纳米载体上,酶活半衰期从4小时延长至24小时,还可重复使用10-15次,既减少酶损耗,又降低后续分离中酶蛋白对产物的污染。另一方面,采用多级连续搅拌罐反应器进行连续化酶反应,搭配离心、超滤、层析等组合工艺,不仅让反应时间缩短至6小时以内,还能减少杂质干扰,无需额外纯化即可获得较高纯度磷脂酰丝氨酸;也可通过超临界CO₂提取替代传统溶剂提取,使产物纯度提升至 80%-90%,同时降低溶剂残留风险。

中试放大

设备与反应体系适配:中试放大需将小试参数适配规模化设备,例如在3L规模转化体系中,上述四突变体菌株的磷脂酰丝氨酸产量达50.4g・L⁻¹,转化率66.3%,时空产率12.6g/L/h,验证了小试工艺的可放大性。针对小试中的双相反应体系,中试可采用大型连续流反应装置替代批次反应,该装置能提升反应效率3倍,降低能耗30%,还能保证产物浓度均匀,便于后续纯化。同时,配备耐腐蚀、控温精准的发酵罐,应对规模化发酵中温度、pH波动问题。

规模化生产的质量与成本控制:中试阶段需建立稳定的质量控制体系。发酵产物干燥采用≤60℃的喷雾干燥,避免磷脂酰丝氨酸因高温氧化降解;通过层析纯化将它的纯度提升至食品级要求的50%以上,同时控制溶剂残留≤0.5%。成本控制方面,用葡萄糖等廉价原料替代高价碳源,借助连续化工艺减少原料损耗;回收发酵副产物,如将菌体残渣酶解制成动物蛋白肽,实现副产物增值,抵消部分生产成本。

放大过程中的问题与解决方案:中试中易出现溶氧量不均、菌株稳定性下降等问题。对此,可通过优化发酵罐搅拌桨结构、调整通气量,保证规模化发酵中菌体的氧气供应;采用冻干技术保存菌种,并定期筛选纯化,避免菌株传代过程中高产特性退化。针对中试中可能出现的产物纯度下降问题,可增加层析纯化的级数,或优化超滤膜孔径,进一步去除微量杂质,确保产品符合食品级标准。

本文来源于理星(天津)生物科技有限公司官网 http://www.enzymecode.com/

EN

EN